Infuzja próżniowa to zaawansowana technologia produkcji kompozytów, która jest szeroko stosowana w przemyśle laminatów i materiałów kompozytowych. Ten proces polega na wprowadzeniu żywicy do formy laminatu za pomocą próżni, co umożliwia dokładne nasycenie materiału i wyeliminowanie pęcherzyków powietrza. Jednym z kluczowych elementów w tym procesie jest siatka do infuzji próżniowej, która odgrywa istotną rolę w równomiernym rozprowadzaniu żywicy po całej powierzchni laminatu.

Czym jest siatka do infuzji próżniowej?

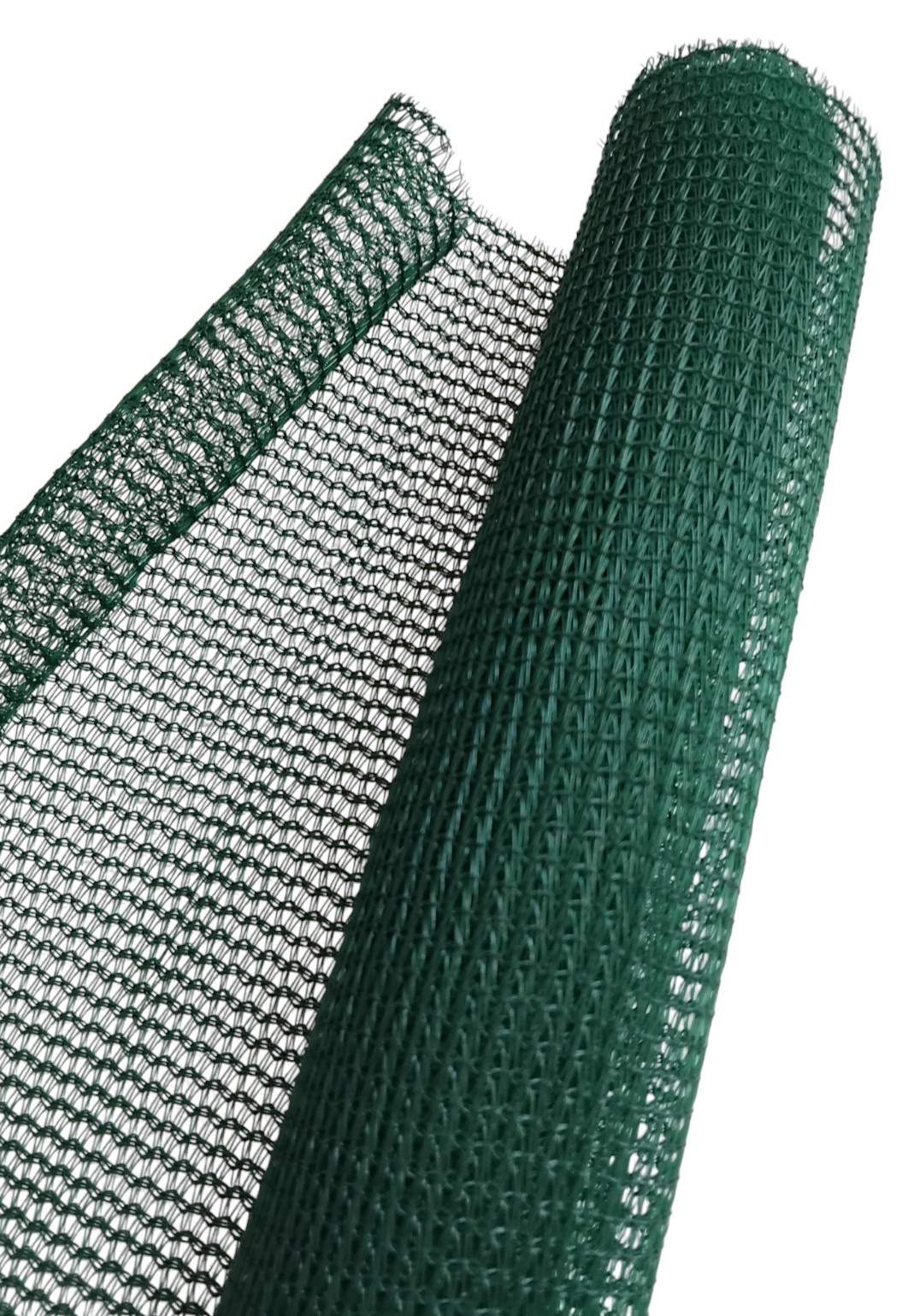

Siatka do infuzji próżniowej (ang. vacuum infusion mesh) to materiał o otwartej strukturze, najczęściej wykonany z polimerów, takich jak polietylen. Jej głównym zadaniem jest zapewnienie optymalnego przepływu żywicy przez laminat, co jest kluczowe dla uzyskania wysokiej jakości kompozytu.

Działa ona w ten sposób, że umożliwia równomierne rozprowadzanie żywicy pod próżnią na całej powierzchni w bardzo kontrolowany sposób. Dzięki niej unika się zatorów i miejsc, w których mogłoby dojść do nierównomiernego nasączenia materiału, co mogłoby wpłynąć na jego wytrzymałość i trwałość.

Jak działa infuzja próżniowa?

Proces infuzji próżniowej składa się z kilku kroków:

-

Przygotowanie formy: Najpierw w formie układa się suchy materiał wzmacniający, np. tkaninę z włókna szklanego, węglowego lub aramidowego.

-

Rozłożenie siatki do infuzji: Siatka umieszczana jest na powierzchni materiału wzmacniającego, a następnie przykrywana specjalną folią próżniową.

-

Podłączenie systemu próżniowego: Po zamknięciu formy żywica jest wciągana do niej przez otwory za pomocą pompy próżniowej. Żywica przepływa przez siatkę, która zapewnia jej równomierny rozkład.

-

Nasycenie materiału: Żywica wypełnia wszystkie przestrzenie między włóknami materiału, a siatka pomaga w uniknięciu tzw. suchych miejsc (ang. dry spots), które mogłyby osłabić kompozyt.

-

Utwardzanie: Po zakończeniu infuzji próżniowej następuje proces utwardzania, który może odbywać się w temperaturze pokojowej lub w piecu, w zależności od wymagań materiału i rodzaju użytej żywicy.

Zalety stosowania siatki do infuzji próżniowej

Siatka do infuzji próżniowej ma kilka istotnych zalet, które sprawiają, że jest to niezastąpiony element w produkcji kompozytów:

-

Równomierne rozprowadzenie żywicy: Siatka zapewnia, że żywica jest wciągana w kontrolowany sposób i równomiernie nasyca cały materiał kompozytowy, co eliminuje ryzyko powstawania suchych miejsc.

-

Zmniejszenie wagi kompozytu: Proces infuzji próżniowej pozwala na użycie dokładnie takiej ilości żywicy, jaka jest potrzebna. Dzięki temu możliwe jest ograniczenie nadmiaru materiału, co prowadzi do obniżenia wagi finalnego produktu.

-

Wysoka jakość kompozytu: Siatka do infuzji pozwala na uzyskanie kompozytów o bardzo wysokiej jakości, bez pęcherzyków powietrza, z idealnie nasyconymi włóknami. To przekłada się na wytrzymałość mechaniczną i trwałość produktów.

-

Oszczędność materiału: Dzięki kontroli przepływu żywicy można zminimalizować straty materiału, co jest istotne w produkcji na większą skalę.

Zastosowanie siatki do infuzji próżniowej

Siatka do infuzji próżniowej jest szeroko stosowana w różnych sektorach przemysłu kompozytowego, m.in.:

- Przemysł lotniczy i kosmiczny: Produkcja lekkich, wytrzymałych elementów strukturalnych.

- Przemysł motoryzacyjny: Tworzenie karoserii i innych komponentów z włókien węglowych.

- Przemysł jachtowy: Produkcja kadłubów i innych części łodzi, gdzie kluczowa jest niska waga i odporność na korozję.

- Przemysł energetyki wiatrowej: Produkcja łopat turbin wiatrowych o dużej wytrzymałości.

Podsumowanie

Siatka do infuzji próżniowej to niezwykle ważny element w procesie produkcji laminatów i kompozytów. Jej właściwe zastosowanie zapewnia równomierne nasycenie materiału żywicą, co przekłada się na wysoką jakość i trwałość finalnych produktów. Dzięki swojej funkcji, siatka pomaga w optymalizacji procesu infuzji, co ma bezpośredni wpływ na efektywność produkcji i właściwości użytkowe wyrobów kompozytowych.

W przyszłości można spodziewać się dalszego rozwoju tej technologii, co pozwoli na jeszcze większą precyzję w kontroli procesu i optymalizację materiałów stosowanych w zaawansowanych zastosowaniach przemysłowych.

![[{[item.product.name]}]]([{[item.product.photo.url]}] 125w)